Schichtsystem aus einem siliziumbasierten Träger und einer direkt auf dem Träger aufgebrachten Heterostruktur

Erfinder:

Branchen:

Mess- & Mikrosystemtechnik

Angebote:

Lizensierung, Verkauf

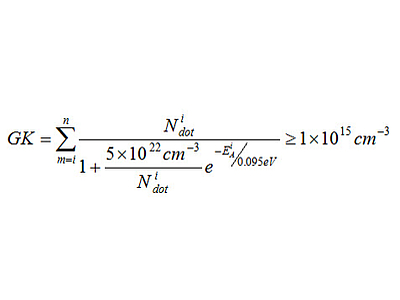

Die Erfindung betrifft ein Schichtsystem aus einem siliziumbasierten Träger und einer direkt auf dem Träger aufgebrachten Heterostruktur. Das erfindungsgemäße Schichtsystem zeichnet sich dadurch aus, dass der Träger ein mit einem oder mehreren Dotanden dotiertes Siliziumsubstrat umfasst, wobei sich die Dotierung über mindestens über 30% der Dicke des dotierten Siliziumsubstrats erstreckt und eine Konzentration der Dotanden im dotierten Bereich des Siliziumsubstrats so vorgegeben ist, dass bereinigte Grenzkonzentration GK die Bedingung der nachfolgenden Formel erfüllt:

wobei i für den jeweiligen Dotanden im Siliziumsubstrat, Ndot für die Dotandenkonzentration in cm-3 und EA für eine das Versetzungsgleiten hemmende Energiebarriere des Dotanden in eV steht.

Der Erfindung liegt die Erkenntnis zu Grunde, dass sich die die plastische Deformation des Siliziumsubstrats hemmen lässt, indem das Silizium mit Dotanden versehen wird. Dabei ist die notwendige Konzentration davon abhängig, wie stark der Dotand an die Versetzung bindet, was durch die angegebene Formel berücksichtigt wird. Zum Erreichen der Grenzkonzentration GK kann der Effekt mehrerer Dotanden aufsummiert werden. Der Dotand kann ein Element, aber auch eine Verbindung sein. Vorzugsweise enthält der dotierte Bereich des Siliziumsubstrats jedoch nur einen oder zwei Dotanden. Bevorzugt ist der Dotand ferner ein Element aus der Gruppe umfassend Sauerstoff, Stickstoff, Kohlenstoff, Bor, Arsen, Phosphor und Antimon oder eine Verbindung dieser Stoffe untereinander oder von Sauerstoff oder Stickstoff mit einem Metall, vorzugsweise Aluminium oder einem Übergangsmetall.

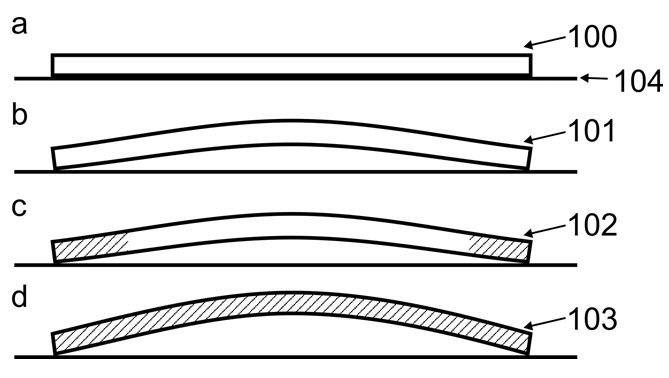

In der Figur wird schematisch Schichtenaufbau einer Gruppe-III-Nitrid-basierte Schichtenfolge gezeigt. Das Substrat 101 ist hier entweder nur ein idealerweise p-leitender Träger oder eine n/p-Siliziumzelle, ideal mit einer oberen zur Schicht 102 weisenden p-leitenden Siliziumschicht. Die Schicht 102 ist dann die erfindungsgemäße AlGaInN-Schicht. Die Schicht 101 kann aber auch Substratmaterialien oder dünne Schichten auf einem Trägersubstrat im System SiGeC umfassen. Speziell SiGe-Verbindungen sind bei einer Solarzelle interessant, um eine bessere Effizienz durch eine besser angepasste Bandlücke zu erzielen. Ideal ist eine Keimschicht im System AlxGayIn1-x-yN mit x > 20. Sie hat zudem idealerweise eine In-Konzentration zwischen 40-50 % bzw. 0.4 < 1-x-y < 0.5 und wenn ternär, also ohne Ga-Beimengung realisiert (y = 0), eine entsprechende Al-Konzentration von 60-50 % (0.5 = x = 0.6), welche zu einem geringen Anteil Ga von bis zu 20 % (y = 0.2) enthalten kann.

Hergestellt werden kann solche eine Schicht mittels metallorganischer Gasphasenepitaxie (MOCVD, MOVPE) oder anderen Halbleiterbeschichtungsverfahren wie Molekularstrahlepitaxie MBE, Hydrid-gasphasenepitaxie (HVPE) oder Sputterverfahren, wobei hier der Prozess anhand des derzeit für die Gruppe-III-Nitride gebräuchlichen MOVPE-Verfahren beschrieben wird. Dazu wird ein idealerweise vorher deoxidiertes und wasserstoffterminiertes Siliziumsubstrat in den MOVPE-Reaktor gelegt und unter Wasserstoff- oder Stickstoffträgergas auf ca. 670 °C geheizt. Der Beschichtungsprozess erfolgt dann ideal bei einem Druck um 100 mbar, nachdem das Trägergas auf Stickstoff umgeschaltet wurde, beginnend mit dem Einleiten von trimethyl-aluminium (TMAl), optional auch trimethyl-indium (TMIn) und ggf. eines n-Typ Dotanden wie Silizium oder Germanium, z. B. mittels SiH4- oder GeH4-Zufuhr in den Reaktor für ca. 10 s, gefolgt von Ammoniak. Es wird dann für ca. 10 Minuten eine Schicht AlInN gewachsen, die ca. 10 nm dick ist. Der Dotand in der AlInN Schicht kann auch mit dem Ammoniak in den Reaktor geschaltet werden, dies ist mit identischem Ergebnis möglich.

Vorteile:

Mit dem vorliegenden Schichtensystem wird das bisherige Problem der plastischen Deformation in der Heteroepitaxie bzw. der Abscheidung verspannter Schichten bei hohen Temperaturen gelöst, sei es für sehr dicke verspannte Schichten oder um normal dicke Substrate nach SEMI Standard verwenden zu können, bzw. nicht übermäßig dicke Substrate, die in der anschließenden Prozessierung ansonsten viele Probleme bereiten würden.

wobei i für den jeweiligen Dotanden im Siliziumsubstrat, Ndot für die Dotandenkonzentration in cm-3 und EA für eine das Versetzungsgleiten hemmende Energiebarriere des Dotanden in eV steht.

Der Erfindung liegt die Erkenntnis zu Grunde, dass sich die die plastische Deformation des Siliziumsubstrats hemmen lässt, indem das Silizium mit Dotanden versehen wird. Dabei ist die notwendige Konzentration davon abhängig, wie stark der Dotand an die Versetzung bindet, was durch die angegebene Formel berücksichtigt wird. Zum Erreichen der Grenzkonzentration GK kann der Effekt mehrerer Dotanden aufsummiert werden. Der Dotand kann ein Element, aber auch eine Verbindung sein. Vorzugsweise enthält der dotierte Bereich des Siliziumsubstrats jedoch nur einen oder zwei Dotanden. Bevorzugt ist der Dotand ferner ein Element aus der Gruppe umfassend Sauerstoff, Stickstoff, Kohlenstoff, Bor, Arsen, Phosphor und Antimon oder eine Verbindung dieser Stoffe untereinander oder von Sauerstoff oder Stickstoff mit einem Metall, vorzugsweise Aluminium oder einem Übergangsmetall.

In der Figur wird schematisch Schichtenaufbau einer Gruppe-III-Nitrid-basierte Schichtenfolge gezeigt. Das Substrat 101 ist hier entweder nur ein idealerweise p-leitender Träger oder eine n/p-Siliziumzelle, ideal mit einer oberen zur Schicht 102 weisenden p-leitenden Siliziumschicht. Die Schicht 102 ist dann die erfindungsgemäße AlGaInN-Schicht. Die Schicht 101 kann aber auch Substratmaterialien oder dünne Schichten auf einem Trägersubstrat im System SiGeC umfassen. Speziell SiGe-Verbindungen sind bei einer Solarzelle interessant, um eine bessere Effizienz durch eine besser angepasste Bandlücke zu erzielen. Ideal ist eine Keimschicht im System AlxGayIn1-x-yN mit x > 20. Sie hat zudem idealerweise eine In-Konzentration zwischen 40-50 % bzw. 0.4 < 1-x-y < 0.5 und wenn ternär, also ohne Ga-Beimengung realisiert (y = 0), eine entsprechende Al-Konzentration von 60-50 % (0.5 = x = 0.6), welche zu einem geringen Anteil Ga von bis zu 20 % (y = 0.2) enthalten kann.

Hergestellt werden kann solche eine Schicht mittels metallorganischer Gasphasenepitaxie (MOCVD, MOVPE) oder anderen Halbleiterbeschichtungsverfahren wie Molekularstrahlepitaxie MBE, Hydrid-gasphasenepitaxie (HVPE) oder Sputterverfahren, wobei hier der Prozess anhand des derzeit für die Gruppe-III-Nitride gebräuchlichen MOVPE-Verfahren beschrieben wird. Dazu wird ein idealerweise vorher deoxidiertes und wasserstoffterminiertes Siliziumsubstrat in den MOVPE-Reaktor gelegt und unter Wasserstoff- oder Stickstoffträgergas auf ca. 670 °C geheizt. Der Beschichtungsprozess erfolgt dann ideal bei einem Druck um 100 mbar, nachdem das Trägergas auf Stickstoff umgeschaltet wurde, beginnend mit dem Einleiten von trimethyl-aluminium (TMAl), optional auch trimethyl-indium (TMIn) und ggf. eines n-Typ Dotanden wie Silizium oder Germanium, z. B. mittels SiH4- oder GeH4-Zufuhr in den Reaktor für ca. 10 s, gefolgt von Ammoniak. Es wird dann für ca. 10 Minuten eine Schicht AlInN gewachsen, die ca. 10 nm dick ist. Der Dotand in der AlInN Schicht kann auch mit dem Ammoniak in den Reaktor geschaltet werden, dies ist mit identischem Ergebnis möglich.

Vorteile:

Mit dem vorliegenden Schichtensystem wird das bisherige Problem der plastischen Deformation in der Heteroepitaxie bzw. der Abscheidung verspannter Schichten bei hohen Temperaturen gelöst, sei es für sehr dicke verspannte Schichten oder um normal dicke Substrate nach SEMI Standard verwenden zu können, bzw. nicht übermäßig dicke Substrate, die in der anschließenden Prozessierung ansonsten viele Probleme bereiten würden.

weitere Informationen

Hintergrund

Das Hauptproblem bei der Herstellung von GaInN-Pufferschichten ist das Wachstum, insbesondere auf Silizium-basierten Trägern (Siliziumsubstrate), wo eine Reaktion zwischen Gallium und dem Silizium zum sogenannten meltback etching führt, wobei dieses besonders ausgeprägt ist, bei Verfahren, die Schichten aus der Gasphase abscheiden. Es kommt hierbei zu einer Löcherbildung in den Siliziumsubstraten und zur Ausbildung von Silizium-stickstoffreichen Ausscheidungen, bzw. einer hohen und meist unerwünschten Siliziumdotierung der wachsenden Schicht durch das ausgelöste Silizium.

Marktpotential

Das Wachstum von Heteroschichten (Heterostrukturen) auf Siliziumsubstraten ist interessant für viele Anwendungen im Bereich der Mikroelektronik, Sensorik und für optoelektronische Bauelemente, sei es in Verbindung mit Silizium oder unter Nutzung des Siliziums als billiges, großflächiges Substrat zur Schichtherstellung, das später von der Schicht entfernt wird.

Entwicklungsstand

Prototyp

Dateien

Ansprechpartner Schutzrechte

Dr. rer. nat. Karen Henning

Universitätsplatz 2

39106

Magdeburg

Tel.:+49 391 6752091